前后两次的料打出来的产品不一样--客户急了

- 作者:广东亨嘉橡塑科技有限公司

- 发布日期:2014-06-10

- 阅读(次)

PP塑料改性工厂/文

端午节前,刚来公司不久的同事小杰找到一个客户,需要PP增韧塑料,客户先购买了25kg试料。昨天那客户主动要求下订单了(2000KG),让小杰小小的激动了一把。下午就安排车送到厂里面去了,按通常情况来讲这一单已经顺利的交易完成了。结果今天上午小杰接到客户的电话说生产出来的产品和试料憋出来的产品不一样,说了一大堆,嚷嚷着要退货。小杰也急了,因为我们自己的货我们自己清楚啊!都是同一批生产的,不可能有客户说的情况存在。我清楚的记得我也碰到过类似问题,印象特别深刻!我就给小杰的客户打电话问的第一个问题就是:两次注塑是不是同一个师傅?客户说以前的师傅请假了,但是把上次试料时的工艺参数都记录了下来。知道了原因,问题就迎刃而解了。下面就给大家普及下这方面的小知识。

在注塑生产中,有没有发现这样一个现象:上次注塑生产中做得好好的,把工艺参数记录下来做成工艺卡,下一次开机生产时再按上一次的工艺参数却做不出好的产品?

对此现象,有的同行说是注塑机不稳定;有的说是模温不稳定;有的甚至全盘否定工艺卡的作用,认为工艺卡没什么指导意义。

那么,真正的原因是什么呢?

这个问题具有代表性,在此做一下分析。

首先,注塑机的稳定性,包括行程控制、温度控制精度与重复性是要考虑的因素。因此,注塑机要做日常点检与校验就是这个原因。

但即使是最精密的注塑机,也会出现这种情况,说明注塑机的精度并不是唯一的因素,还有其它原因。

这个原因就是认识上存在一个误区:认为设定的模具温度就是实际的模具温度。

注塑过程中,模具是一台热交换器,塑料熔体带来热量,使模具温度升高;冷却水带走热量,使模具温度降低(当然还有热传导、热幅射)。因此模具温度也会在一定的范围内波动。

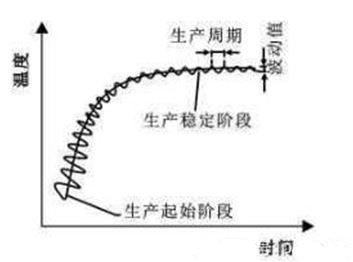

下图是注塑成型过程中模具型腔表面温度变化曲线。它可以分为两个部分,一部分为平均温度场,一部分为波动温度场。

由图可知,注塑的起始阶段,模具型腔表面的温度随时间(或注塑次数)的增加而逐步升高,经历了一定次数的生产循环后,型腔表面的温度宏观上将达到一个相对稳定值,微观上呈现稳定性的周期变化。因为当注塑生产进入稳定阶段后,熔体传导给的热量与模具冷却系统带走的热量基本持平,模具温度趋于稳定。

由于注塑过程中塑料熔体带来的热量是间歇性的,使得型腔表面的温度随着注塑循环的周期性动作而发生变化,因此曲线在微观上呈锯齿形。

图中的波动曲线还显示,在生产起始阶段模温的波动幅度较大,随着生产的进行,波动值逐步减小,最终波动值趋于稳定。

更多PP改性塑料资讯请关注PP塑料改性工厂/文 官网动态!

- 免责声明

- 1、以上言论仅代表作者本人意见,不代表本站立场;

- 2、转载文章请注明出自“普拉司网(www.plasway.com)”并属上作者姓名,商议用途获得作者和网站授权;

- 3、如有侵权请直接与作者联系或书面发函至本公司转达、处理。